بطور کلی فرآیند ذوب قطره ای (ESR) با هدف تولید شمش هایی با همگنی عناصر آلیاژی بالاتر و در عین حال ناخالصی کمتر مورد استفاده قرار می گیرد، و بطور خاص به منظور تولید فولاد های آلیاژی که عناصر آلیاژی در آنها میل شدیدی به جدایش داشته و با روش های مرسوم ریخته گری و شمش ریزی قابل تولید نمی باشند استفاده می گردد.

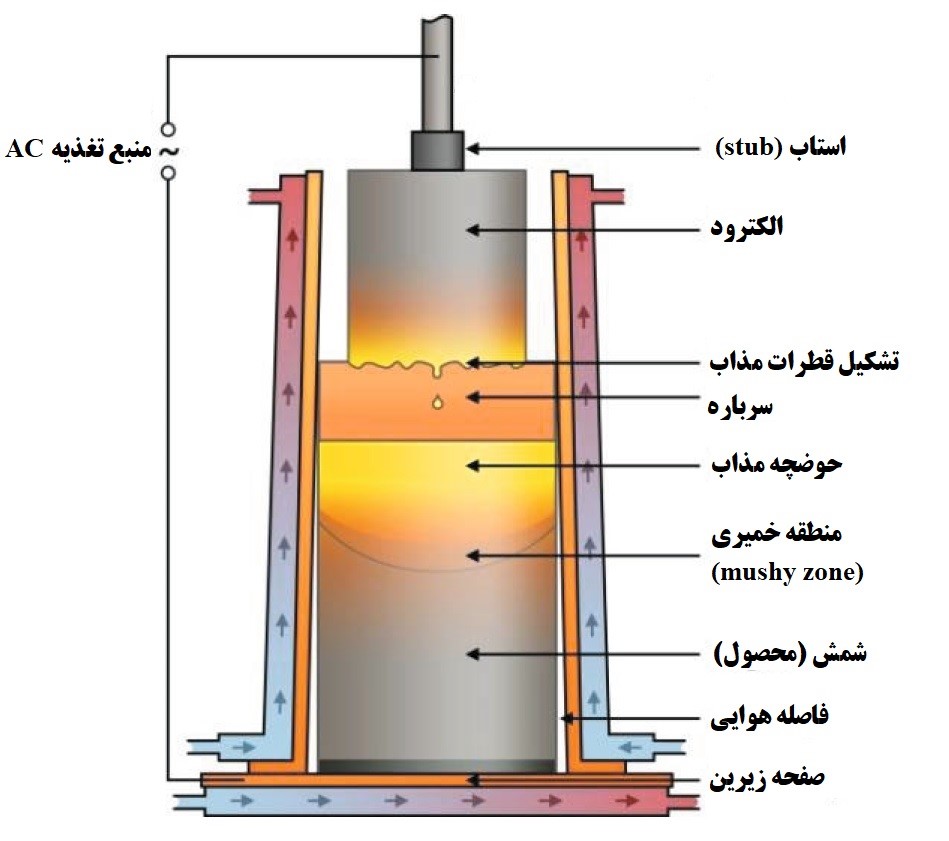

در فرآیند ESR، الکترود ریختگی تولید شده بصورت ریختهگریهای مرسوم در فرایند شمشریزی، در حمام سرباره مذاب فوقگداز، ذوب مجدد یافته و شمش جدیدی در قالب مسی آبگرد ایجاد میشود. انرژی مورد نیاز برای ذوب الکترود توسط جریان عبوری از میان سرباره مذاب که بصورت مقاومت اهمی عمل مینماید، ایجاد میشود. شمش فولادی که از این طریق بدست میآید دارای دانه بندی ویژه میباشد. با توجه به اینکه فرآیند ذوب الکترود و انجماد شمش حاصله به صورت کنترل شده صورت میگیرد، محصول نهایی حاصله دارای حداقل جدایش سعنصری و ناهمگنی ساختاری میباشد. شمشهای ذوب مجدد شده دارای توزیع ناخالصی و تمیزی بهتری در مقایسه با شمشهای ریختگی میباشد. استفاده از فرآیند ذوب قطره ای با ایجاد امکان کنترل بیشتر بر روی تولید انواع گریدهای مختلف فولادی با خواص مکانیکی و شیمیایی یکنواختتر از مزیت های تولیدات شرکت فولاد آلیاژی اسفراین می باشد. با توجه به ویژگیهای برتر کیفی فولادهای آلیاژی تولید شده به روش ESR، این محصولات قابلیت استفاده در صنایع مختلف از جمله صنایع هوا فضا، صنایع نیروگاهی و سایر صنایع خاص و پیشرفته را دارا میباشند.

فرایند ذوب مجدد تحت سرباره موجود در مجتمع فولاد اسفراین تحت اتمسفر کگاز خنثی انجام میشود که امتیازات و مزایای این روش نسبت به ذوب مجدد در اتمسفر به شرح زیر می باشد:

- جذب بسیار پائین هیدروژن (کمتر از 0.5PPM)

- حصول میزان اکسیژن توتال بسیار پائین(کمتر از 25PPM)

- دستیابی به تمیزی و خواص مکانیکی (تافنس) مناسب

- حفاظت از اکسیداسیون عناصر واکنشپذیر همچون Al، Ti و Zr در آلیاژهای مهندسی پیچیده

- نگهداری میزان نیتروژن در سطح بسیار پائین و جلوگیری از جذب آن در طی فرایند ذوب مجدد

- حفظ میزان گوگرد افزایش یافته با استفاده از سربارههای اسیدی اشباع از گوگرد

- کنترل بهینه مقدار نیتروژن افزایش یافته با استفاده از عوامل نیتریدی جامد

- عملیات ذوب مجدد بدون نیاز به افزودن مداوم عوامل احیائی به سرباره در طی فرایند